В результате изучения студент должен знать:

- классификацию деталей;

- требования, предъявляемые к машинам;

- критерии работоспособности деталей;

- циклы напряжений;

- предел выносливости;

- факторы, влияющие на предел усталости.

1.1 Основные понятия

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел.

Машиной называют механизм или сочетание механизмов, которые служат для облегчения или замены физического или умственного труда человека, повышения его производительности.

В зависимости от назначения различают два вида машин:

1) энергетические машины. Преобразующие любой вид энергии в механическую и наоборот;

2) рабочие машины:

а) технологические, изменяющие свойства, форму и размеры тел (станки, прессы…);

б) транспортные, перемещающие тела (транспортеры, краны, автомобили…);

в) информационные, преобразующие информацию (шифровальные…);

г) ЭВМ, в которых механические движения служат для выполнения лишь вспомогательных операций.

Все машины состоят из деталей, которые объединены в узлы.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Узел машины – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.).

В машиностроении различают детали и сборочные единицы общего и специального назначения:

1) Деталями и узлами общего назначения называют такие, которые встречаются почти во всех машинах (болты, валы, зубчатые колеса, подшипники, муфты…).

Именно они изучаются в курсе «Детали машин»

2) К деталям и узлам специального назначения относятся такие, которые встречаются только в одном или нескольких типах машин (шпиндели станков, поршни, коленчатые валы, лопатки турбин…).

1.2 Классификация

1. По назначению на три основные группы:

а) соединительные детали и соединения (сварные, резьбовые, шпоночные и др.);

б) передачи вращательного движения (ремённые, зубчатые, червячные и др.);

в) детали и узлы, обслуживающие передачи (валы, подшипники, муфты и др.).

2. По конструкции:

- простые (шпонка, болт, гайка, и т.п.);

- сложные (корпус редуктора, станина станка, коленчатый вал и т.п.).

1.3 Требования, предъявляемые к машинам

1)высокая производительность;

2) экономичность производства и эксплуатации;

3) компактность, надежность и долговечность;

4) высокий коэффициент полезного действия;

5) равномерность хода;

6) автоматизация рабочих циклов;

7) точность работы;

8) удобство и безопасность обслуживания;

9) транспортабельность;

10) технологичность.

1.4 Основные критерии работоспособности и факторы, влияющие на них

Цель расчета деталей машин – определение материала и геометрических размеров деталей. Расчет производится по одному или нескольким критериям.

Прочность – главный критерий – способность детали сопротивляться разрушению под действием внешних нагрузок. Следует различать прочность материала и прочность детали. Для повышения прочности надо использовать правильный выбор материала и рациональный выбор формы детали. Увеличение размеров – очевидный, но нежелательный путь.

Жесткость – способность детали сопротивляться изменению формы под действием нагрузок.

Износостойкость – способность детали сопротивляться истиранию по поверхности силового контакта с другими деталями. Повышенный износ приводит к изменению формы детали, физико-механических свойств поверхностного слоя.

Меры по предупреждению износа:

а) правильный подбор пар трения;

б) снижение температуры узла трения;

в) обеспечение хорошей смазки;

г) предотвращение попадания частиц износа в зону контакта.

Теплостойкость – способность детали сохранять свои расчетные параметры (геометрические размеры и прочностные характеристики) в условиях повышенных температур. Заметное снижение прочности наступает для черных металлов при t = 350-4000, для цветных – 100-1500. При длительном воздействии нагрузки в условиях повышенных температур наблюдается явление ползучести- непрерывная пластическая деформация при постоянной нагрузке.

Для увеличения теплостойкости используют:

а) материалы с малым коэффициентом линейного расширения;

б) специальные жаропрочные стали.

Виброустойчивость – способность детали работать в заданном режиме движения без недопустимых колебаний.

Надежность – способность детали безусловно работать в течение заданного срока службы.

Кн= 1-Q (1.1.1),

где Кн – коэффициент надежности – вероятность безотказной работы машины,

Q – вероятность отказа детали.

Если машина состоит из n деталей, то Кн = 1- nQ , то есть меньше единицы, чем меньше деталей в машине, тем она более надежная.

1.5 Циклы напряжений

Многие детали машин работают в условиях переменных во времени напряжений. Так, вращающиеся валы и оси, нагруженные постоянными изгибающими силами, работают при переменных нормальных напряжениях изгиба.

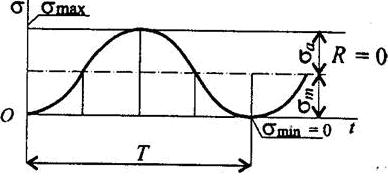

Совокупность последовательных значений переменных напряжений за один период процесса их изменения называется циклом.

Цикл характеризуется максимальным

(1.1.2)

(1.1.2)Все приведенные определения и соотношения можно записать и для касательных напряжений. Цикл, при котором максимальное и минимальное напряжения равны по величине и противоположны по знаку, называют симметричным циклом (рис. 1.1.1).

.JPG)

Остальные циклы называют асимметричными. Часто встречается отнулевой, или пульсирующий цикл, минимальное напряжение при этом цикле равно нулю, среднее напряжение равно амплитуде (рис. 1.1.2).

Переменные напряжения возникают в осях вагонов, рельсах, рессорах, валах машин, зубьях колес и многих других случаях.

Под действием переменных напряжений в материале возникает микротрещина, которая под действием повторяющихся напряжений растет в глубь изделия. Края трещины трутся друг о друга, и трещина быстро увеличивается. Поперечное сечение детали уменьшается, и в определенный момент случайный толчок или удар вызывает разрушение.

Появление трещин под действием переменных напряжений называют усталостным разрушением.

Усталостью называют процесс накопления повреждений в материале под действием повторно-переменных напряжений.

Характерный вид усталостных разрушений — трещины и часть поверхности блестящая в изломе. Такой характер излома вызван многократным нажатием, зашлифованностью частей детали.

Опыт показывает, что усталостное разрушение происходит при напряжениях ниже предела прочности, а часто и ниже предела текучести.

Способность материала противостоять усталостным разрушениям зависит от времени действия нагрузки и от цикла напряжений.

При любой деформации нагружение с симметричным циклом наиболее опасно. Опытным путем установлено, что существует максимальное напряжение, при котором материал выдерживает, не разрушаясь, значительное число циклов. Наибольшее (максимальное) напряжение цикла, при котором не происходит усталостного разрушения образца из данного материала после любого большого числа циклов, называют пределом выносливости.

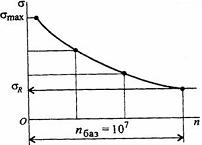

Для определения предела выносливости изготавливают серию одинаковых образцов и проводят испытания при симметричном цикле изгиба. Образцы имеют цилиндрическую форму, гладкую поверхность (полированную) и плавные переходы. Образцы устанавливают на испытательную машину и нагружают так, чтобы напряжение составляло примерно 80% от предела прочности. После некоторого числа циклов образец разрушается. Фиксируют максимальное напряжение и число циклов до разрушения.

Испытания повторяют, постепенно снижая нагрузку на каждый следующий образец и фиксируя число циклов до разрушения образцов. По результатам испытаний строят график зависимости между максимальным напряжением и числом циклов нагружений до разрушения. График называют кривой усталости (рис. 1.1.3).

1.6 Факторы, влияющие на сопротивление усталости

1.Концентрация напряжений. В местах, где имеются резкие изменения размеров, отверстия, резьба, острые углы, возникают большие местные напряжения (концентрация напряжений). В этих местах возникают усталостные трещины, трещины разрастаются, и это приводит к разрушению детали. Местные напряжения значительно выше номинальных напряжений, возникающих в гладких деталях.

Влияние концентрации напряжений учитывается коэффициентом

2. Размеры детали. В деталях больших размеров возможны внутренняя неоднородность, инородные включения, незаметные микротрещины. Влияние размеров учитывается масштабным фактором

3. Характер обработки поверхности. Поверхность может быть шероховатой, покрытой следами от резца, т. е. ослабленной, а может быть усиленной специальными методами упрочнения: азотированием, поверхностной закалкой, цементацией. При отсутствии специального упрочнения поверхностный коэффициент меняется от 0,6 до 1.

— коэффициент влияния шероховатости;

— коэффициент влияния упрочнения,

= l,l…2,8.

Одновременный учет действия всех факторов, понижающих предел выносливости, можно провести с помощью коэффициента (1.1.3) Предел выносливости в расчетном сечении будет равен

(1.1.4).

1.7 Основы расчета на прочность при переменных напряжениях

Расчеты по нормальным и касательным напряжениям проводятся аналогично. Расчетные коэффициенты выбираются по специальным таблицам. При расчетах определяют запасы прочности по нормальным и касательным напряжениям.

Запас прочности по нормальным напряжениям:

Запас прочности по касательным напряжениям: (1.1.6),

где

Полученные запасы прочности сравнивают с допускаемыми напряжениями. Представленный расчет является проверочным и проводится при конструировании детали.