- область применения фрикционных передач;

- критерии работоспособности.

В результате изучения студент должен уметь:

- производить расчет усилия для прижатия катков.

3.1 Назначение и область применения фрикционных передач

Фрикционной передачей называется механизм, служащий для передачи вращательного движения от одного вала к другому с помощью сил трения, возникающих между насаженными на валы и прижатыми друг к другу дисками, цилиндрами или конусами.

Фрикционные передачи относятся к передачам с непосредственным контактом. Их работа основана на принципе использования силы трения. К ним относятся вариаторы, отличающиеся простотой конструкции, позволяющие легко обеспечить бесступенчатое регулирование частоты вращения ведомого вала. Передача вращающего момента в вариаторах осуществляется либо за счет силы трения (фрикционные вариаторы), либо за счет зацепления рабочих элементов (цепные вариаторы).

Фрикционные передачи находят применение в кузнечно-прессовом оборудовании (фрикционные прессы, фрикционные молоты), металлорежущих станках, транспортирующих машинах ( например лебедки с фрикционным приводом ); в приборах, счетно-решающих машинах и т.д. Наибольшее применение в машиностроении имеют фрикционные вариаторы. Принцип фрикционной передачи является основой технологического процесса в прокатных станках, основой работы рельсового и безрельсового колесного транспорта, однако эти вопросы являются предметом изучения в специальных дисциплинах. Фрикционные передачи с постоянным передаточным отношением широко применяются в приборостроении; конические и цилиндрические реверсивные передачи находят применение в винтовых прессах. Вариаторы применяют в приводах химического и текстильного оборудования два обеспечения: плавного изменения скоростного режима "вытягивания" волокна и наматывания нити на бабину; в приводах центрифуг для плавного разгона до достижения необходимой частоты вращения; в приводах деревообрабатывающего оборудования для изменения режима обработки в зависимости от породы и структуры материала.

Фрикционные передачи можно классифицировать по нескольким признакам:

1) по расположению осей валов, по форме тел качения, по условиям работы;

2) по возможности регулирования передаточного числа.

3.2 Достоинства фрикционных передач

1) простота конструкции,

2) плавность и бесшумность работы,

3) возможность безаварийной ситуации при случайной перегрузке,

4) возможность плавного изменения передаточного числа на ходу машины.

3.3 Недостатки фрикционных передач

.JPG)

3.4. Материалы тел качения фрикционных передач

Основные требования к материалам:

- износостойкость и контактная прочность;

- высокий коэффициент трения;

- высокий модуль упругости, чтобы не возникала значительная деформация

площадки контакта, и не увеличивались потери на трение.

Сочетание закаленная сталь - закаленная сталь обеспечивает небольшие габаритные размеры передачи и высокий КПД; используют шарикоподшипниковые стали с закалкой до 60 HRC.

Сочетание чугун-чугун или чугун-сталь позволяет работать со смазкой и без нее.

Сочетание сталь — текстолит позволяет работать без смазки, коэффициент трения специальных пластмасс достигает 0,5.

Применяют тела качения, покрытые кожей или резиной. Эти материалы обеспечивают высокий коэффициент трения, но он зависит от влажности воздуха. Такие колеса обладают малой контактной прочностью. Иногда используют покрытие из дерева.

Катки из неметаллических материалов работают всухую.

Надежны передачи, у которых ведущий шкив выполнен из менее твердого материала. При разных материалах тел качения ведущий каток делают из менее прочного материала во избежание образования задиров и лысок в случае буксования передачи. Принцип равной работоспособности тел качения поверхность ведущего катка является опережающей и обладает большей нагрузочной способностью, чем рабочая поверхность ведомого катка.

3.5 Кинематика фрикционной передачи

В результате неизбежного при работе фрикционных передач упругого скольжения ведомый каток отстаёт от ведущего и точное значение передаточного числа будет определяться по формуле

(2.2.1),

(2.2.1),

где - коэффициент скольжения (для металлических катков

= 0,01…0,03, Большие значения относятся к передачам, работающим всухую, для текстолитового катка

0,1).

Наличие упругого скольжения и некоторая его зависимость от колебаний нагрузки и условий работы передачи вынуждают называть передаточное число фрикционной передачи условно постоянным. Для практических расчётов силовых фрикционных передач пользуются приближённым значением передаточного числа

Для одной пары катков силовых передач , для передач приборов

.

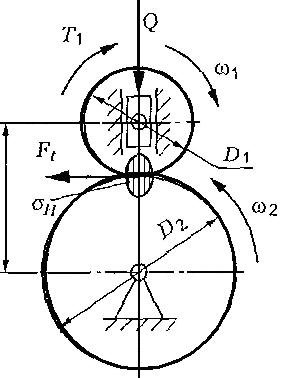

3.6 Силовые отношения в передаче

Для передач от одного вала к другому вращающего момента необходимо за счёт силы трения приложить к ведомому катку окружную силу

где k – коэффициент запаса сцепления (k = 1,3…1,4);

f – коэффициент трения (для стальных или чугунных катков, работающих в масляной ванне f = 0,04…0,15; работающих всухую f = 0,15…0,20; для передач с одним неметаллическим катком f = 0,2…0,3).

Из вышеприведённой формулы определим силу притяжения катков:Q = kF1/f = 2kT1/(fD1) (2.2.4)

Из этой формулы видно, что сила притяжения больше окружной силы в k/f раз, что при k = 1,4, f = 0,04 даёт k/f = 1,4/0,04 = 35 раз. Большие силы притяжения катков создают значительные радиальные нагрузки на опоры валов и вызывают появление больших контактных напряжений на рабочих поверхностях катков, что делает силовые фрикционные передачи громоздкими, а их нагрузочную способность сравнительно невысокой.

Для уменьшения в несколько раз силы притяжения применяют катки с клинчатым ободом, трение в которых аналогично трению в клинчатом ползуне, рассмотренному в теоретической механике. Однако в таких катках возникает значительное геометрическое скольжение, существенно уменьшающее срок их службы.

Коэффициент полезного действия фрикционных передач в основном определяется потерями в опорах валов. Экспериментально установлено, что для закрытых передач

-

3.7 Критерии работоспособности фрикционной передачи

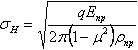

Для фрикционных передач с металлическими катками основным критерием работоспособности является контактная прочность. Прочность и долговечность фрикционных передач оцениваются по контактным напряжениям — напряжениям смятия поверхности на площадке контакта. Расчет па прочность фрикционной передачи Схема для расчета цилиндрической фрикционной передачи представлена на рис. 2.2.2

;

;

3.8 Виды фрикционных передач

Коническая фрикционная передача

Конические фрикционные передачи преобразовывают вращательное движение между валами, оси которых пересекают, причём обычно угол между осями

Для конических фрикционных передач рекомендуется

Критерий работоспособности и принципы расчёта конических фрикционных передач аналогичны рассмотренным ранее для цилиндрических передач, но основным расчётным параметром следует считать средний диаметр Dm большего (обычно ведомого) катка, так как в основном именно этот размер определяет габариты передачи.

Фрикционные вариаторы

Вариатором или бесступенчатой передачей называется механизм для плавного изменения передаточного отношения.

В машиностроении фрикционные вариаторы используют в силовых приводах, мощность которых колеблется от небольших величин до десятков и даже сотен киловатт. Вариаторы бывают одно- и двухступенчатые.

Основной кинематической характеристикой любого вариатора является диапазон регулирования Д, равный максимальному передаточному отношению, делённому на минимальное

3.9 Разновидности вариаторов

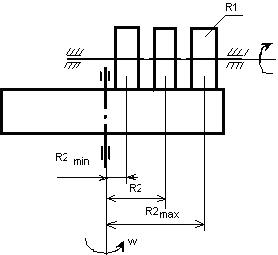

1) Лобовой вариатор (рис. 2.2.3) применяют в винтовых прессах и приборах. В таком вариаторе оси взаимно перпендикулярны, а изменение скорости ведомого вала происходит за счёт осевого перемещения ролика. Лобового вариатор допускает реверсивные вращения ведомого вала при одностороннем вращении ведущего. Ведущим звеном в лобовой передаче может быть либо ролик, либо работающий торцом диск. Передаточное число лобового вариатора

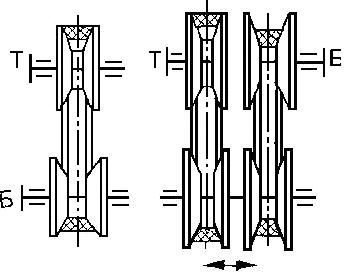

2) Вариаторы с раздвижными конусами (рис.2.2.4) применяют в машиностроении. Промежуточным звеном является клиновой ремень или цепь. Плавное изменение скоростей ведомого вала достигается раздвижением или сближением конусных катков.

Клиноременные вариаторы просты и надежны. Д = 2 - 3. Передаваемая мощность 50 кВт.

Цепные вариаторы сложнее и дороже, но компактнее, долговечнее и надежнее. Д не более 6. Передаваемая мощность 30 кВт.

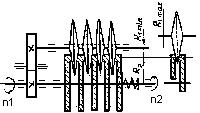

3) Многодисковые вариаторы (рис.2.2.5) состоят из пакетов ведущих и ведомых раздвижных конических тонких дисков. Изменение скорости ведомого вала осуществляется радиальным смещением ведущего вала относительно ведомого. Д не более 5.

4) Торовые вариаторы (рис.2.2.6) состоят из двух сносных катков с тороидной рабочей поверхностью и двух промежуточных роликов. Регулирование скоростей производится поворотом роликов с помощью рычажного механизма. Д 3-6,25. Из всех вариаторов они наиболее компактны и совершенны, но имеют сложную форму и требуют высокой точности изготовления. К.П.Д. 0,95 - самый высокий. Торовые вариаторы нормализованы для мощностей от 1,5 до 20 кВт.