- о методах изготовления зубчатых колес.

В результате изучения студент должен уметь:

- виды разрушения зубьев;

- критерии работоспособности зубчатых передач.

4.2.1 Общие сведения

При передаче вращательного момента в зацеплении действует нормальная сила Fn и сила трения Rf, связанная со скольжением. Под действием этих сил зуб находиться в сложном напряженном состоянии. Решающее влияние на его работоспособность оказывают контактные напряжения и напряжения изгиба

4.2.2 Виды разрушений зубчатых колес

а) Излом зубьев. Различают два вида излома зубьев. Излом от больших перегрузок, а иногда от перекоса валов и неравномерной нагрузки по ширине зубчатого венца и усталостный излом, происходящий от длительного действия переменных напряжений изгиба

Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Для предупреждения усталостного излома применяют: колёса с положительным смещением при нарезании зубьев; термообработку; дробеструйный наклёп; жёсткие валы, увеличивают модуль и др.

б) Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения поверхности зубьев для большинства закрытых быстроходных передач, работающих при смазке. Возникает вследствие длительного действия переменных контактных напряжений , вызывающих усталость материала зубьев. Выкрашивание обычно начинается вблизи полюсной лини на ножках зубьев, где развивается наибольшая сила трения, способствующая пластичному течению материала и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающий эффект смазочного материала, который запрессовывается в трещины зубьев при зацеплении. Повторяясь, такое действие приводит к откалыванию частиц металла поверхности зубьев и к образованию вначале мелких ямок, переходящих далее в раковины. При выкрашивании нарушается условия образования сплошной масляной плёнки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Для предупреждения усталостного выкрашивания повышают твёрдость поверхности зубьев и степень их точности, правильно выбирают сорт масла и др.

Так как контактные напряжения являются причиной усталостного разрушения, то основным критерием работоспособности и рассвета закрытых передач является контактная прочность рабочих поверхностей зубьев. При этом расчёт зубьев на изгиб производят как проверочный.

В передачах, работающих, со значительным износом (открытые передачи), выкрашивания не наблюдается, так как изнашивание поверхностных слоёв зубьев происходит раньше, чем появляются трещины.

в) Изнашивание зубьев. Основной вид разрушения зубьев открытых передач, а также закрытых, но недостаточно защищённых от загрязнения абразивными частицами (пыль, песчинки, продукты износа и т.п.). Такие передачи встречаются в сельскохозяйственных, транспортных, грузоподъёмных машинах и т.п. По мере изнашивания первоначальный эвольвентный профиль зубьев искажается увеличиваются зазоры в зацеплении, возникают динамические нагрузки и повышенный шум. Прочность изношенного зуба понижается вследствие уменьшения площади поперечного сечения, что может привести к излому зуба. Основные меры предупреждения износа – повышение твёрдости зубьев, защита от загрязнения и др.

г) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная плёнка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения. Для предупреждения заедания повышают твёрдость рабочих поверхностей зубьев, применяют противозадирочные масла и другие меры, что и против изнашивания.

4.2.3 Методы изготовление зубчатых колес

Широкое распространение зубчатых передач делает необходимой большую научно-исследовательскую работу по вопросам конструирования и технологии изготовления зубчатых колёс и всестороннюю стандартизацию в этой области. Заготовки зубчатых колес получают литьем, ковкой в штампах или свободной ковкой в зависимости от материала, формы и размеров. Зубья колес изготовляют накатыванием, нарезанием, реже литьем.

Накатывание зубьев. Применяется в массовом производстве. Предварительное формообразование зубьев цилиндрических и конических колес производится горячим накатыванием. Венец стальной заготовки нагревают токами высокой частоты до температуры ~1200°С, а затем обкатывают между колесами-накатниками. При этом на венце выдавливаются зубья. Для получения колес более высокой точности производят последующую механическую обработку зубьев или холодное накатывание — калибровку.

Холодное накатывание зубьев применяется при модуле до 1 мм. Зубонакатывание — высокопроизводительный метод изготовления колес, резко сокращающий отход металла в стружку.

Нарезание зубьев. Существует два метода нарезания зубьев: копирование и обкатка.

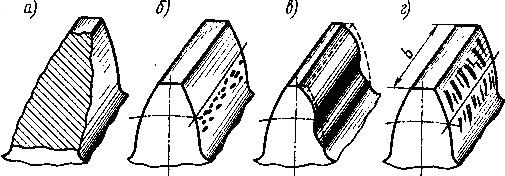

1.Метод копирования заключается в прорезании впадин между зубьями модульными фрезами (рис. 2.3.3): дисковыми (а) или пальцевыми (б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы, отсюда и название — метод копирования. Метод копирования — малопроизводительный и неточный, применяется преимущественно в ремонтном деле.

;

;

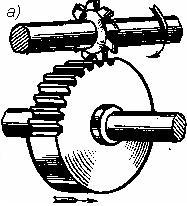

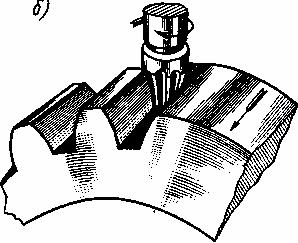

2. Методом обкатки нарезания зубьев основан на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент — червячная фреза (рис.2.3.4.а),долбяк (рис.2.3.4.б) или реечный долбяк — гребенка (см. рис. 2.3.5). Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса. Нарезание зубьев червячными фрезами широко применяют для изготовления цилиндрических колес с внешним расположением зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

.JPG)

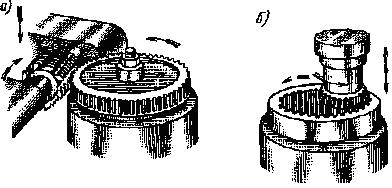

Отделка зубьев. Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой. Шевингование применяют для тонкой обработки незакаленных колес. Выполняют инструментом — шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки. Притирку используют для отделки закаленных зубьев колес. Выполняют притиром – чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

Обкатка применяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1…2 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

При изготовлении зубчатых колес неизбежны погрешности в отклонениях шага, профиля зуба, межосевого расстояния и др. Эти погрешности приводят к преждевременному разрушению передачи. Точность зубчатых колес регламентируется стандартами, в которых предусмотрено 12 степеней точности в порядке убывания. Наибольшее распространение получили 6, 7, 8, 9 степени точности.