В результате изучения студент должен знать:

- формулы для расчета сил в зацеплении;

- формулы для расчета прямозубых передач на контактную прочность и изгиб.

4.4.1 Общие сведения

Цилиндрическая прямозубая зубчатая передача относится к передачам зацеплением непосредственного контакта рис.2.3.11. Применяется при окружных скоростях

.

.

;

;

Рисунок 2.3.11 Наружное а) и внутреннее б) зацепление

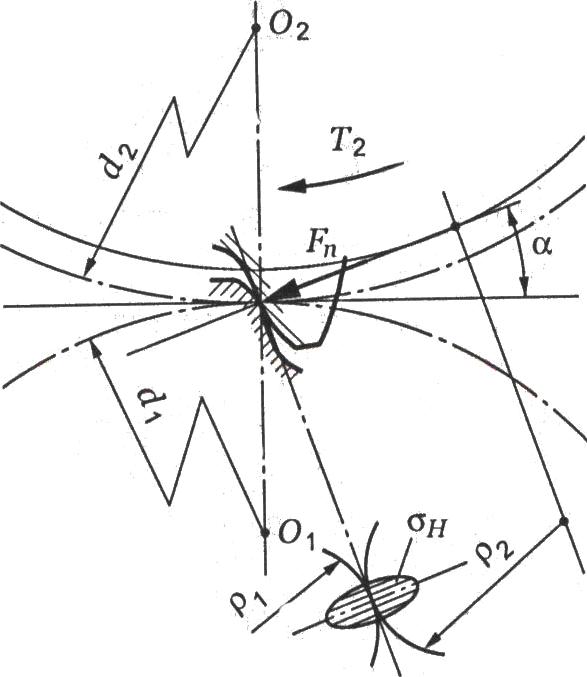

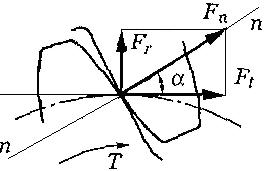

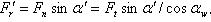

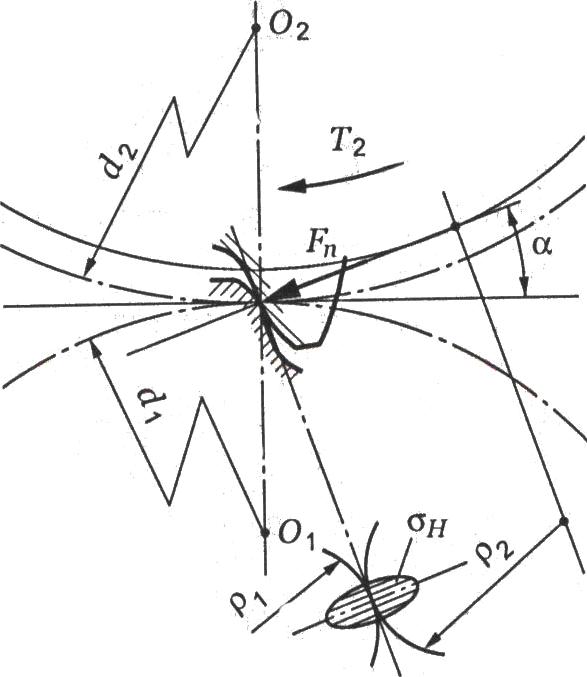

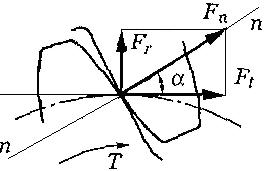

4.4.2 Силы в зацеплении

Силы в зацеплении определяют в полюсе зацепления. На шестерню действует вращательный момент, который создаёт распределённую по контактным линиям зуба колеса нагрузку. Эту нагрузку заменяют равнодействующей силой

, направленной по линии зацепления nn и приложенной в полюсе. Силами трения в зацеплении пренебрегают, так как они малы. Силу

, направленной по линии зацепления nn и приложенной в полюсе. Силами трения в зацеплении пренебрегают, так как они малы. Силу .JPG)

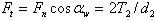

раскладывают на окружную Ft и радиальную Fr (рис. 2.3.12):

раскладывают на окружную Ft и радиальную Fr (рис. 2.3.12):

;

;

Рисунок 2.3.12 Схема действия сил в зубчатом зацеплении

(2.3.14)

(2.3.15)

Такое разложение силы .JPG) на составляющие удобно для расчёта зубьев и валов. На ведомом колесе направление силы Ft совпадает с направлением вращения, а на ведущем – противоположно ему, т.е. силы на ведущем и ведомом колёсах всегда направлены против действия соответствующих моментов. Радиальные силы Fr направлены к осям вращения колёс и создают "распор" в передаче. Расчет на прочность зубчатых колес проводят по двум условиям прочности: по контактным напряжениям и по напряжениям изгиба. При расчете по контактным напряжениям для всех коэффициентов применяется индекс "Н", по напряжениям изгиба – индекс "F".

на составляющие удобно для расчёта зубьев и валов. На ведомом колесе направление силы Ft совпадает с направлением вращения, а на ведущем – противоположно ему, т.е. силы на ведущем и ведомом колёсах всегда направлены против действия соответствующих моментов. Радиальные силы Fr направлены к осям вращения колёс и создают "распор" в передаче. Расчет на прочность зубчатых колес проводят по двум условиям прочности: по контактным напряжениям и по напряжениям изгиба. При расчете по контактным напряжениям для всех коэффициентов применяется индекс "Н", по напряжениям изгиба – индекс "F".

4.4.3 Расчёт на контактную прочность рабочих поверхностей зубьев

Расчёт на контактную прочность рабочих поверхностей зубьев является основным критерием работоспособности зубчатых передач.

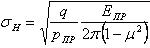

Расчёт производят при контакте зубьев в полюсе зацепления П. Контакт зубьев рассматривают как контакт двух цилиндров с радиусом р1 и р2. При этом наибольшие контактные напряжения определяют по формуле Герца:

(2.3.16)

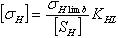

Расчет по контактной прочности сводится к проверке условия  . После преобразования формулы Герца для контакта цилиндрических поверхностей получают формулу для определения межосевого расстояния

. После преобразования формулы Герца для контакта цилиндрических поверхностей получают формулу для определения межосевого расстояния

(2.3.17)

где Т2 – вращающий момент на тихоходном валу, Н м;

u - передаточное число;

Ка = 49,5 МПа – для прямозубых колес;

- коэффициент ширины колеса по межцентровому расстоянию, его можно определить по формуле

- коэффициент ширины колеса по межцентровому расстоянию, его можно определить по формуле

где

где

- выбирается из справочных таблиц,

- выбирается из справочных таблиц,  -

-  допускаемое контактное напряжение,

где

допускаемое контактное напряжение,

где  - коэффициент долговечности,

- коэффициент долговечности,

- предел контактной выносливости, определяется для заданного материала из таблиц,

- предел контактной выносливости, определяется для заданного материала из таблиц,

= 1,1- 1,3 - допускаемый коэффициент запаса прочности,

= 1,1- 1,3 - допускаемый коэффициент запаса прочности,

- базовое число циклов нагружения,

- базовое число циклов нагружения,

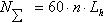

- расчетное число циклов нагружения,

Lh – полный ресурс в час.

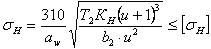

Определив геометрические размеры передачи, ее проверяют на контактную прочность по формуле:

- расчетное число циклов нагружения,

Lh – полный ресурс в час.

Определив геометрические размеры передачи, ее проверяют на контактную прочность по формуле:

(2.3.18)

где

- коэффициент нагрузки при расчете по контактным напряжениям,

- коэффициент нагрузки при расчете по контактным напряжениям,

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач  =1),

=1),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

.JPG)

=1,25 - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки.

=1,25 - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки.

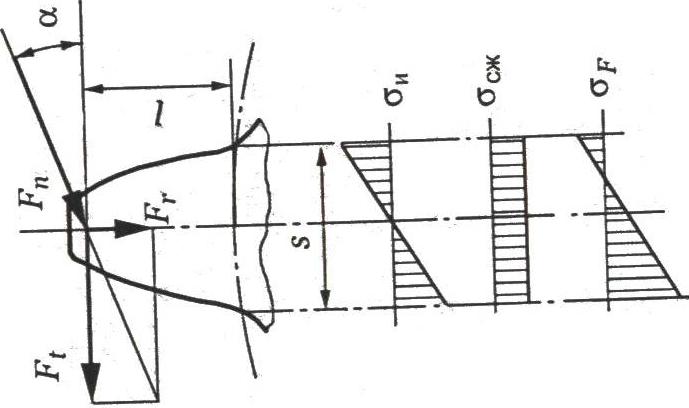

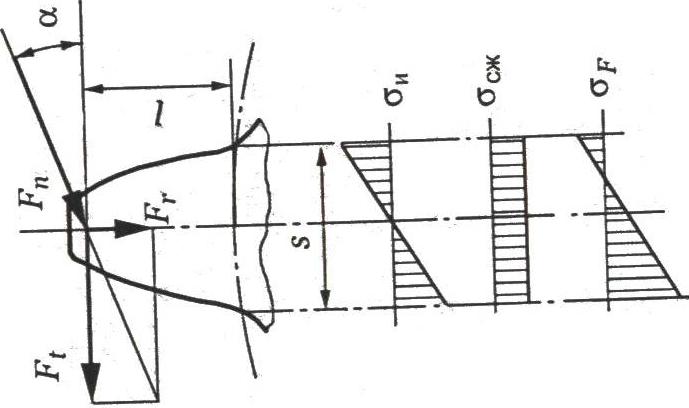

4.4.4 Расчёт зубьев на изгиб

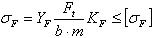

Поломка зубьев связана с напряжениями изгиба, вследствие усталости материала от длительно действующих нагрузок. Расчет на изгиб сводится к проверке условия:

(2.3.19)

При выводе расчётной формулы для определения напряжений изгиба принимают следующие допущения:

1) вся нагрузка

.JPG) зацепления передаются одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются); 2) зуб рассматривают как консольную балку прямоугольного сечения, что позволяет рассчитывать его методами сопротивления материалов. Фактически зуб представляет собой балку с изменяющейся формой. Это учитывается введением в расчётные формулы теоретического коэффициента концентрации напряжений Кт.

зацепления передаются одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются); 2) зуб рассматривают как консольную балку прямоугольного сечения, что позволяет рассчитывать его методами сопротивления материалов. Фактически зуб представляет собой балку с изменяющейся формой. Это учитывается введением в расчётные формулы теоретического коэффициента концентрации напряжений Кт.

Распределённую по ширине венца зуба нагрузку заменяют сосредоточенной силой .JPG)

, которую переносят по линии действия на ось зуба и раскладывают на две составляющие: изгибающую зуб

, которую переносят по линии действия на ось зуба и раскладывают на две составляющие: изгибающую зуб

и сжимающую

и сжимающую

, где

, где

- угол направления нормальной силы Fn. Он несколько больше угла зацепления

- угол направления нормальной силы Fn. Он несколько больше угла зацепления

.

.

Напряжение изгиба в опасном сечении (вблизи хорды основной окружности), т.е. напряжение на растянутой стороне зуба, где возникают усталостные трещины рис.2.3.13.

Рисунок 2.3.13 Эпюры распределения напряжений по ширине зуба

Напряжения определяются отношением внешней силы к моменту сопротивления сечения.

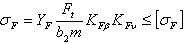

Тогда после подстановки в исходную формулу, формула проверочного расчёта прямозубых передач:

(2.3.20)

(2.3.20)

где

.JPG) и

и

- расчётное и допускаемое напряжения изгиба, Н/мм2.

Ft – окружная сила, H,

b и m – ширина и модуль зубчатого колеса или шестерни, мм,

YF – коэффициент формы зуба – величина безразмерная, зависящая от числа зубьев z или zv и коэффициента смещения х. Значения YF для зубчатых колёс без смещения приводятся в справочнике,

- расчётное и допускаемое напряжения изгиба, Н/мм2.

Ft – окружная сила, H,

b и m – ширина и модуль зубчатого колеса или шестерни, мм,

YF – коэффициент формы зуба – величина безразмерная, зависящая от числа зубьев z или zv и коэффициента смещения х. Значения YF для зубчатых колёс без смещения приводятся в справочнике,

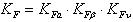

-коэффициент нагрузки при расчете на изгиб,

-коэффициент нагрузки при расчете на изгиб,

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач  ),

),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки,

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки,

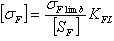

- допускаемое напряжение изгиба,

- допускаемое напряжение изгиба,

- предел выносливости зубьев при изгибе,

- предел выносливости зубьев при изгибе,

- коэффициент долговечности при изгибе,

- коэффициент долговечности при изгибе,

- базовое число циклов при изгибе,

- базовое число циклов при изгибе,

= 1,55- 1,75 - допускаемый коэффициент запаса прочности,

= 1,55- 1,75 - допускаемый коэффициент запаса прочности,

Зубья шестерни и колеса будут иметь примерно равную прочность на изгиб при условии

Зубья шестерни и колеса будут иметь примерно равную прочность на изгиб при условии

(2.3.21)

Модуль зубьев m определяют расчётом на изгиб, исходя из межосевого расстояния

, полученного из условия контактной прочности. В этом случае для получения расчётной формулы надо в выражении (2.3.20):

, полученного из условия контактной прочности. В этом случае для получения расчётной формулы надо в выражении (2.3.20):

.JPG) заменить ft на 2Т/d, где

заменить ft на 2Т/d, где

.JPG) . Тогда, решив уравнение

. Тогда, решив уравнение .JPG)

относительно модуля m, при некоторых средних значениях коэффициентов

относительно модуля m, при некоторых средних значениях коэффициентов

,

,

.JPG) и

и

.JPG) получим формулу для приближенного определения модуля:

получим формулу для приближенного определения модуля:

.JPG)

(2.3.22)

(2.3.22)

В эту формулу вместо

.JPG) подставляют меньшее из

подставляют меньшее из

и

и

. Полученное значение модуля округляют в большую сторону до стандартного. Модуль колес рекомендуется принимать минимальным. Уменьшение модуля и соответствующее увеличение числа зубьев способствует уменьшению удельного скольжения, что увеличивает надежность против заедания. При малом модуле увеличивается коэффициент торцевого перекрытия

. Полученное значение модуля округляют в большую сторону до стандартного. Модуль колес рекомендуется принимать минимальным. Уменьшение модуля и соответствующее увеличение числа зубьев способствует уменьшению удельного скольжения, что увеличивает надежность против заедания. При малом модуле увеличивается коэффициент торцевого перекрытия

. То есть увеличивается плавность работы зацепления и к.п.д., уменьшается шум.

. То есть увеличивается плавность работы зацепления и к.п.д., уменьшается шум.

.

;

;

, направленной по линии зацепления nn и приложенной в полюсе. Силами трения в зацеплении пренебрегают, так как они малы. Силу

;

;

. После преобразования формулы Герца для контакта цилиндрических поверхностей получают формулу для определения межосевого расстояния

. После преобразования формулы Герца для контакта цилиндрических поверхностей получают формулу для определения межосевого расстояния

-

-  - коэффициент долговечности,

- коэффициент долговечности,

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач  =1),

=1),

=1,25 - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки.

=1,25 - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки.

зацепления передаются одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются); 2) зуб рассматривают как консольную балку прямоугольного сечения, что позволяет рассчитывать его методами сопротивления материалов. Фактически зуб представляет собой балку с изменяющейся формой. Это учитывается введением в расчётные формулы теоретического коэффициента концентрации напряжений Кт.

и сжимающую

- угол направления нормальной силы Fn. Он несколько больше угла зацепления

(2.3.20)

(2.3.20)

- расчётное и допускаемое напряжения изгиба, Н/мм2.

- расчётное и допускаемое напряжения изгиба, Н/мм2.  -коэффициент нагрузки при расчете на изгиб,

-коэффициент нагрузки при расчете на изгиб, - коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач  ),

),

- базовое число циклов при изгибе,

- базовое число циклов при изгибе,

относительно модуля m, при некоторых средних значениях коэффициентов

относительно модуля m, при некоторых средних значениях коэффициентов

(2.3.22)

(2.3.22)

и

и

. То есть увеличивается плавность работы зацепления и к.п.д., уменьшается шум.

. То есть увеличивается плавность работы зацепления и к.п.д., уменьшается шум.