14.1 Название параграфа №1

В результате изучения студент должен знать:

- достоинства и недостатки сварных соединений;

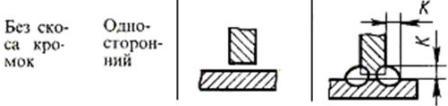

- виды сварных соединений и сварных швов;

- критерии работоспособности сварного соединения;

- формулы для расчета на прочность сварных швов.

Содержание лекции

Общие сведения сварных соединений

Преимущества сварного соединения

Недостатки сварного соединения

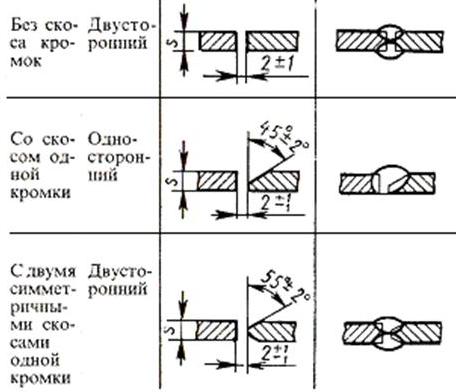

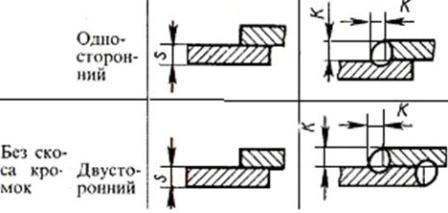

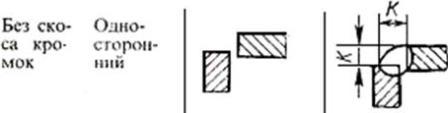

Виды сварных соединений

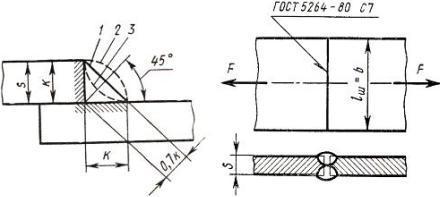

Геометрия сварного шва

Критерии работоспособности сварных соединений

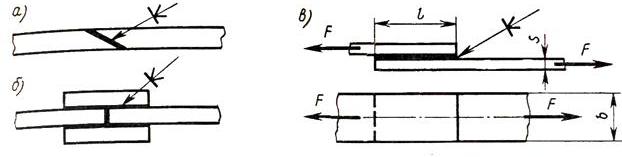

Сварное соединение – неразъёмное соединение, выполненное сваркой, т.е. путём установления межатомных связей между свариваемыми частями при нагревании или пластическом деформировании.

Сварные соединения являются наиболее распространёнными и совершенными из неразъёмных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции.

Металл соединяемых сваркой деталей – основной; металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называется присадочным; переплавленный присадочный металл, введённый в сварочную ванну, называется наплавленным. Участок соединения, образовавшийся в результате кристаллизации металлической сварочной ванны, называется сварным швом.

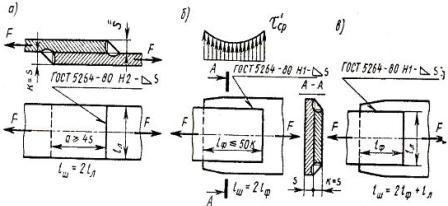

Критерием работоспособности сварных соединений является прочность, причём предполагается, что напряжение в опасных сечениях распределены равномерно. Расчёты сварных соединений:

условие прочности стыковых швов:

нахлёсточные соединения рассчитываются на срез:

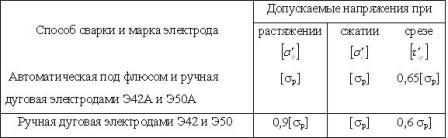

Допускаемые напряжения при расчёте сварных соединений принимают пониженными, в долях от допускаемых напряжений для основного металла. Нормы допускаемых напряжений для сварных соединений деталей из низко- и среднеуглеродистых сталей при статической нагрузке указаны в таблице

Таблица

p] – допускаемое напряжение на растяжение для материал соединяемых деталей. Для сталей Ст2 [

p] – допускаемое напряжение на растяжение для материал соединяемых деталей. Для сталей Ст2 [ p] = 140 Н/мм2, для Ст3 [

p] = 140 Н/мм2, для Ст3 [ p] = 160 Н/мм2.

p] = 160 Н/мм2.Тема 14.2. Неразъёмные соединения. Клепаные и клеевые соединения. Соединения с натягом

В результате изучения студент должен знать:

- достоинства и недостатки заклепочных и клеевых соединений;

- критерии работоспособности соединений;

- формулы для расчета на прочность.

Содержание лекции

Клепаные соединения

Достоинства, недостатки клепаных соединений

Классификация клёпаных соединений

Критерии работоспособности заклёпочных соединений

Расчёт на прочность элементов заклёпочного шва

Клеевые соединения

Достоинства, недостатки клеевых соединений

Классификация клеев

Расчет на прочность клеевых соединений Соединения с натягом

Классификация соединений с натягом

Достоинства, недостатки соединений с натягом

Расчет на прочность соединений с натягом

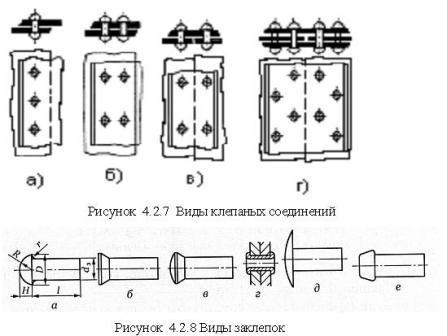

Заклёпочным называется соединение деталей с применением заклёпок – крепёжных деталей из высокопластичного материала, состоящих чаще всего из стержня и закладной головки; конец стержня расклёпывается для образования замыкающей головки.

Заклёпочное изделие является неразъёмным и неподвижным, так как в нём отсутствует возможность относительного движения составных частей. Ряды поставленных заклёпок образуют заклёпочный шов. Применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т.д.) при небольших толщинах соединяемых деталей из материалов, не допускающих нагрева или не свариваемых.

Клеевым называется неразъёмное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой плёнкой и поверхностями склеенных материалов. Применяют для соединения металлических, неметаллических и разнородных материалов. Клеевые соединения применяют в таких ответственных конструкциях, как летательные аппараты и мосты.

1) возможности соединения практически всех конструкционных материалов в любых сочетаниях, любой толщины и конфигурации;

2) герметичность;

3) коррозийная стойкость соединений;

4) не создают концентрации напряжений,

5) не вызывают коробления деталей;

6) надёжно работают при вибрационных нагрузках;

7) клеевые соединения дешевле;

8) клеевые конструкции при прочих равных условиях обладают меньшей массой.

1) сравнительно невысокая прочность, в особенности при неравномерном отрыве;

2) относительно невысокая долговечность некоторых клеев («старение»);

3) низкая теплостойкость;

4) необходимость соблюдения мер по технике безопасности (установка приточно-вытяжной вентиляции);

5) для большинства соединений требуется нагрев, сжатие и длительная выдержка соединяемых деталей.

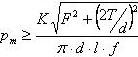

где

где - расчётное напряжение на срез в клеевом шве. Допустимое напряжение на срез шва для клея БФ-2 [

- расчётное напряжение на срез в клеевом шве. Допустимое напряжение на срез шва для клея БФ-2 [

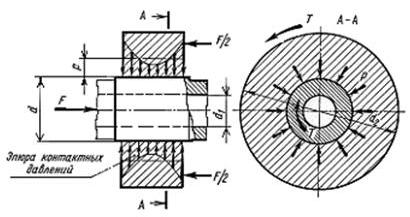

Соединения с натягом осуществляют подбором соответствующих посадок, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей. Увеличению коэффициента трения способствуют микронеровности на сопряженных поверхностях. Соединения деталей с натягом широко применяют при больших динамических нагрузках и отсутствии необходимости в частой сборке и разборке. В последнее время посадки с натягом применяют в соединениях с валом зубчатых и червячных колес вместо шпоночных соединений.

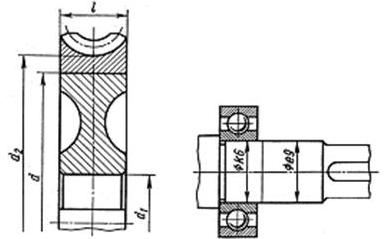

Из соединений деталей с натягом наибольшее распространение получили цилиндрические соединения, в которых одна деталь охватывает другую по цилиндрической поверхности.

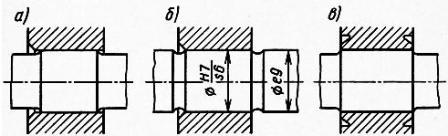

Характерными примерами деталей, соединенных посадками с натягом, являются: венцы зубчатых и червячных колес (рис.4.2.10.а), подшипники качения (рис. 4.2.10.б), роторы электродвигателей и т. д.

Соединения деталей с натягом условно относят к неразъемным соединениям, однако цилиндрические соединения, особенно при закаленных поверхностях, допускают разборку (распрессовку) и новую сборку (запрессовку) деталей.

Цилиндрические соединения по способу сборки разделяются:

1) на соединения, собираемые запрессовкой;

2) на соединения, собираемые с предварительным нагревом охватывающей или с охлаждением охватываемой детали. Прочность соединения деталей, собираемых с нагревом или охлаждением, выше прочности соединений запрессовкой (примерно в 2,5 раза). Для сталей допускаемая температура нагрева [t]=230…240°С, для бронз [t]= 150…200°С. В зависимости от требуемой температуры охватывающую деталь нагревают в воде (до 100°С), в масле (до 130°С), в электрической или газовой печи.

Охватываемую деталь охлаждают сухим льдом (температура испарения — 80°С) или жидким азотом (температура испарения — 200 °С).

3) на соединения, собираемые с предварительным нагревом охватывающей и с охлаждением охватываемой детали.

- максимальное контактное давление, допускаемое прочностью охватывающей детали,

- максимальное контактное давление, допускаемое прочностью охватывающей детали,

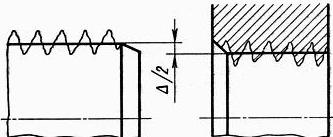

Для компенсации этого в расчет вводят по правку u.

Если соединение с натягом подвержено нагреву в процессе работы и собрано из деталей разных материалов (например, соединение бронзового зубчатого венца червячного колеса с чугунным или стальным центром), то вследствие температурных

деформаций деталей происходит ослабление натяга соединения. Для компенсации этого в расчет вводят поправку на температурную деформацию

Максимальный допустимый натяг соединения, гарантирующий прочность охватывающей детали:

Минимальный допустимый натяг соединения, гарантирующий прочность охватывающей детали:

По значению минимального и максимального натягов подбирают стандартную посадку.

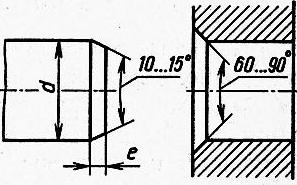

1. Для облегчения установки под прессом и во избежание образования заусенцев, соединяемые детали должны иметь приемные фаски (рис. 4.2.13).

При наличии свободного места на валу рекомендуется выполнять центрирующий участок со свободной посадкой (рис.4.2.14.б).

2. Для повышения усталостной прочности вала под ступицей обычно номинальный посадочный диаметр увеличивают с применением плавных переходов – галтелей (рис. 4.2.14.а). Для той же цели могут быть применены разгрузочные канавки на валах у ступиц (рис. 4.2.14.б) или на торцах ступиц (рис. 4.2.14.в), укорочение посадочной части вала (рис.4.2.14.а).